拉伸試驗是金屬力學性能試驗中最常見的試驗,相同的材料通過不同的拉伸試驗過程測量結果不一定相同。都有哪些因素在影響拉伸試驗呢?

1:取樣部位和方法

材料中因成分、組織、機構、缺陷加工變形等分布不均,使得同一批甚至同一產品不同部位出現差異,因此在切取樣品時,應嚴格按照GB/T-228附錄中的規定執行。

拉伸試樣三維圖

2:試驗設備

試驗設備直接影響結果數據的準確性和真實性,因此實驗時必須要保證試驗機在檢定的有效期內。如圖,為WDW-50 萬能試驗機,設備定期進行校驗和送檢。

微機控制電子萬能試驗機

3:試驗環境的影響

試驗環境主要包括環境溫度、夾持器具選擇的影響等。

球面支座夾頭

4:試驗方法的選擇

試驗方法主要包括夾持方法、拉伸速率,拉伸橫截面積以及式樣尺寸的測量方法,在選擇測量式樣的尺寸時,宜選用外徑千分尺、游標卡尺或矩形樣用游標卡尺。

此外,由于主觀因素和操作技巧的不同,也會對測量結果帶來誤差。因此,檢驗人員應通過嚴格的培訓并按照GB/T 228 標準的方法進行試驗。

5:一些基礎性問題

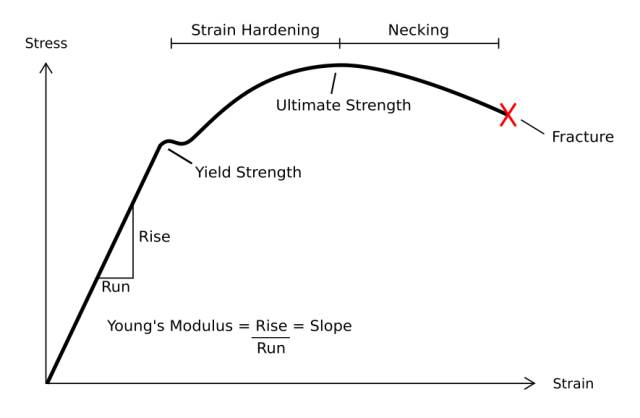

對于大多數金屬材料,在彈性變形區域,應力與應變成比例,當繼續增加應力或應變時,在某一點上,應變將不再與施加的應力成比例。

在這一點上,與鄰接的初始原子間的鍵合開始破裂并用一組新的原子進行改造。當這種情況發生時,應力被卸除后材料將不再恢復到原來的狀態,即變形是永久的和不可恢復的。這時材料進入塑性變形區(圖1)。

圖1 塑性變形示意圖

實際上,很難確定材料從彈性區轉變為塑性區的確切點。如圖2,繪制了應變為0.002的平行線。用該線截斷應力-應變曲線,將屈服的應力確定為屈服強度。屈服強度等于發生明顯塑性變形的應力。大多數材料并不均勻,也不是完美的理想材料,材料的屈服是一個過程,通常伴隨著加工硬化,所以不是一個具體的點。

圖2 應力-應變曲線

對于多數金屬材料應力-應變曲線看起來類似于圖3所示曲線。當加載開始以后,應力從零開始增加,應變線性增加,直到材料發生屈服以后,曲線開始偏離線性。

繼續增加應力,曲線達到最大值。最大值對應抗拉強度,這是曲線的最大應力值,由圖中的M表示。斷裂點是材料最終斷裂的點,由圖中的F表示。

圖3 工程應力-應變曲線示意圖

典型的應力-應變測試裝置、測試樣品幾何形狀如圖4所示。在拉伸試驗期間,樣品被緩慢拉動,同時記錄長度和施加力的變化,記錄力-位移曲線,利用樣品原始長度、標距長度和截面積等信息可以繪制應力-應變曲線。

圖4 應力-應變測試

對于可以發生拉伸塑性變形的材料,最常用的有兩類曲線:工程應力-工程應變曲線和真應力-真應變曲線。它們的區別在于計算應力時采用的面積不同,前者用樣品的初始面積,后者用拉伸過程中的實時橫截面積。因此,在應力-應變曲線上,真應力一般比工程應力高。

圖5 典型的拉伸曲線示意圖

圖6 多種真實金屬材料的真應力真應變曲線

最常見的拉伸曲線有兩種:其一,有明顯屈服點的拉伸曲線;其二,無明顯屈服點的拉伸曲線。屈服點代表金屬對起始塑性變形的抗力。這是工程技術上最為重要的力學性能指標之一。

圖7 典型拉伸曲線,帶有形變硬化

|